Na produção existem diversas perdas de produtividade que afetam nos custos da empresa. Essas perdas nem sempre ficam claras que são perdas de processo e não avaliamos que estão gerando custos na produção.

Podemos comparar com a Fórmula 1, quanto menor o tempo de setup da troca dos pneus, menos tempo o carro fica parado e maior vantagem tem em relação aos outros competidores. Isso se aplica também nas máquinas de produção. Quanto menor tempo que a máquina ficar parada, mais ela irá produzir.

No processo produtivo, todo o tempo em que a máquina ou o operador não estiver produzindo um produto ou serviço com qualidade é considerado um custo na produção. Qualquer outra atividade que não esteja ligada diretamente a produzir, são atividades que consideramos como perda produtiva.

Exemplos de Perdas de Produção que Representam Custos na Empresa

As perdas de produção nem sempre ficam claras que representam custos na empresa. Para encontrarmos as perdas de produção, precisamos analisar o processo produtivo e classificar cada atividade realizada se é uma atividade produtiva ou uma atividade de perda.

Atividade Produtiva: atividade relacionada diretamente na produção do produto ou serviço oferecido. É a atividade de execução do produto ou serviço que é vendido.

Atividade de Perda: demais atividades que são realizadas durante o processo e que não está produzindo o produto ou serviço vendido.

Puxa, parece meio complicado, mas vamos colocar alguns exemplos de Perdas de Produção que Representam Custos na Empresa.

- Perdas por paradas de máquina por deslocamento do operador: A máquina de produção está parada pois o operador precisou buscar uma ferramenta, ou buscar uma matéria-prima. A atividade de deslocamento para buscar a ferramenta ou matéria-prima é considerada como perda de processo, pois a máquina ficou parada.

- Perdas por trocas de ferramentas ou produtos:A máquina de produção precisou parar de produzir para que fosse trocada a ferramenta que já estava suja ou para trocar o tipo de produto que estava sendo produzido;

- Perdas por pequenas paradas de processo: Pequenas paradas de produção devido a problemas de ajustes de ferramentas, ou ajustes de matéria-prima durante o processo;

- Perdas por redução de velocidade ou ritmo: Reduziu a velocidade ou ritmo da máquina para abaixo do valor determinado pela empresa como Notas de Trabalho ou Fichas de Produção;

- Perdas por produtos não conformes: Geração de produtos não conformes durante a produção, no qual há perda de matéria-prima, perda de hora mão-de-obra e hora máquina;

- Perdas por retrabalhos: Geração de retrabalhos durante o processo também são perdas de produção, pois está se gastando horas mão-de-obra e máquina, matéria-prima novamente para um produto ou serviço que deveria ter saído certo da primeira vez;

- Perdas por quebras de máquina ou ferramentas: A máquina parou de produzir por estar quebrada e necessitou a realização de manutenção corretiva ou quebrou alguma ferramenta que é utilizada durante o processo de produção e sem essa ferramenta não é possível produzir;

- Máquina parada por falta de mão-de-obra ou falta de energia: se tivemos que parar a produção da máquina por falta de energia ou falta de mão-de-obra é um custo na produção pois o produto não ficará pronto no prazo determinado e talvez seja necessário realizar hora extra ou atrasar a entrega de outros produtos;

- Parada de máquina por falta de informação: Se o operador precisou parar a máquina para buscar informações para que ele conseguisse produzir, isso é um custo de produção também.

Esses são alguns exemplos de perdas de produção que geram custos que nem sempre contabilizamos ou fazemos ideia de quanto representa essas perdas na nossa empresa. Essas perdas podem ser mensuradas de forma que possamos analisar as principais perdas e até quantificar em custos de quanto representa cada tipo de perda em nossa empresa.

Como Podemos Medir e Quantificar as Perdas de Produção

Uma das formas de medir e Quantificar as Perdas de Produção é através do Indicador de O.E.E. (Operação Efetiva do Equipamento).

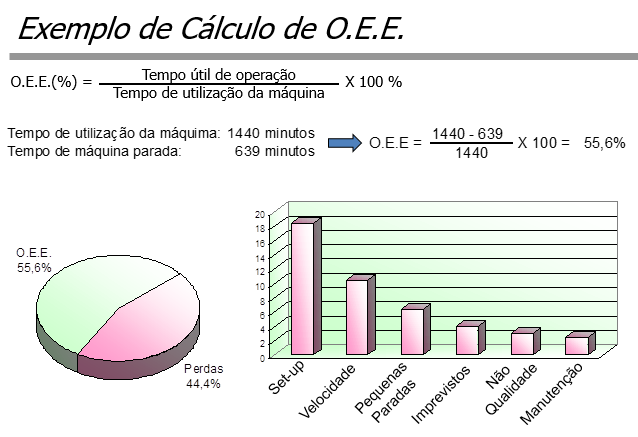

O O.E.E é medido da seguinte forma:

O.E.E. (%) = tempo útil de operação dividido pelo Tempo de utilização da máquina vezes 100.

Tempo útil de operação = tempo que a máquina ficou produzindo, descontando os tempos que a máquina ficou parada por qualquer motivo.

Tempo de utilização da máquina = tempo que a máquina ficou programada para produzir.

Medindo os tempos que a máquina ficou produzindo e os tempos que a máquina ficou parada e os motivos que ficou parada, podemos medir os principais motivos de perdas de produção.

Conforme o exemplo acima, a principal perda que temos é a perda de set-up (paradas por troca de produtos ou de materiais na máquina).

O O.E.E. auxilia na análise de produtividade do equipamento e a direcionar quais são as principais perdas e quanto essas perdas representam na produção. Desta forma direciona nas principais ações de melhorias que devem ser tomadas para que possa atingir a meta reduzindo as perdas.