A Mudança não é um Desejo, é uma Necessidade!

O SISTEMA LEAN é focado na satisfação do cliente e, em todas as suas etapas, AGREGAR VALOR ao cliente final é sempre o maior objetivo.

Mudanças organizacionais, estruturais e pessoais serão necessárias, mas a resistência às mudanças é um processo natural do ser humano e pode acontecer durante qualquer intervenção. Já foi dito por um experiente executivo de uma indústria líder em Sistema Lean que: Uma empresa é comparada ao corpo humano, cada vez que se promove uma mudança, o corpo gera anticorpos que crescem para combatê-las.

O ser humano resiste às perdas, mas deseja as mudanças, porém tem medo do desconhecido, portanto, para as mudanças, além de se saber o que realmente se deseja mudar e para onde queremos ir, devemos proceder um preparo muito grande no sistema organizacional e com exaustiva comunicação na linguagem adequada.

O Papel do Líder Lean nas Mudanças

A Função Liderança nas empresas tem um papel sumamente importante,sendo que, nas atividades diárias no trabalho, são “pressionados” pelo sistema organizacional e vários outros setores, incluindo-se os de apoio. Pode-se dizer o mesmo nas suas atividades pessoais e familiares, mas vamos nos conter somente no trabalho.

Nas suas atividades de rotina destacam-se o foco principal na Qualidade, nos Custos, nas Entregas, na Segurança e na Moral, porém os outros setores de suporte também requerem atenção:

As estratégias e decisões sobre as mudanças são tomadas pela direção, mas o nível hierárquico mais próximo da maior população das empresas, que é onde as transformações acontece, é a Função Liderança, que na realidade, é quem estará mais diretamente envolvida com “Transformação Cultural para o Lean”. Eles sentirão mais fortemente o impacto dessas mudanças.

Pergunta-se: Eles estão bem preparados? Estão orientados sobre as necessidades das mudanças, dos objetivos, metodologia, resultados esperados, conceitos, prazos, vantagens?

Normalmente não! Não é aconselhável iniciar o Programa Lean se as Lideranças não estiverem bem treinadas e preparadas. Acontece que, enquanto ocorrem as mudanças, as atividades rotineiras continuam ocorrendo e a Liderança continua sendo cobrada pelo dia – dia. Tudo acontece simultaneamente.

Para evitar tal situação é necessário que lhes sejam transmitidas antecipadamente e com muita clareza as “Estratégias das Mudanças”, de terem bem definidos o “Perfil dos Agentes das Mudanças” e sejam capacitados no uso das “Técnicas de Gestão das Pessoas”, que é a importância das relações humanas no relacionamento e envolvimento com os funcionários, promovendo trabalho em equipe.

Devem ter domínio dos Conceitos Lean e na Utilização das Ferramentas Lean mais adequadas para cada situação, possibilitando que as habilidades dos seus funcionários sejam usadas para o benefício da organização, com estímulo à criatividade e tolerância ao erro. “Só não erra quem nada faz”.

Palavras de um executivo de empresa Lean: Nós obtemos resultados brilhantes com pessoas normais operando processos brilhantes. Alguns concorrentes têm obtido resultados piores, com pessoas brilhantes operando processos tradicionais e para resolver os problemas, eles contratam pessoas mais brilhantes ainda (mais caras). Se considerarmos que a maioria de nós, na maior parte do tempo somos “normais”, não seria melhor trabalharmos juntos para criar processos brilhantes?

Esta Supervisão não serve para os novos conceitos e devem e ser substituídos

Muitas vezes, a falta do treinamento adequado é o causador dos problemas. A Metodologia Lean, faz as atividades rotineiras fluírem mais facilmente, porém, se as Lideranças estiverem acostumadas a trabalhar como “Bombeiros Apagadores de Incêndios”, logicamente estranharão a nova situação, surgindo então, um sentimento de perda do poder, o que pode lhes causar descontentamento e desconfiança e até iniciar um processo de rejeição à sua implantação. A Liderança necessita ser treinada para trabalhar na “Prevenção das Anormalidades” e não na “Correção dos Problemas”.

Pelo fato de serem bons profissionais e conhecedores das atividades, significa que podem ser muito úteis com a introdução da Metodologia Lean, falta, portanto provê-los de melhores informações e treinamentos adequados, dessa forma a implantação será mais bem sucedida e sustentada, pois tudo se tornará mais fácil para eles. Vejam as principais diferenças entre o sistema de Liderança Tradicional e os das Lideranças Lean:

- Tradicional: Foco no resultado de curto prazo;

- Lean: Foco no resultado de longo prazo.

- Tradicional: Padrões limitam a criatividade;

- Lean: Padrões viabilizam e melhoria contínua (Onde não há padrão não se pode melhorar).

- Tradicional: Esconder o problema;

Lean: Tornar os problemas visíveis para poder solucioná-los.

- Tradicional: Pessoas não são confiáveis;

Lean: As pessoas são os maiores ativos das empresas.

- Tradicional: Um líder é um chefe;

- Lean: Um líder é um professor.

- Tradicional: Ver através de indicadores “on line”;

- Lean: Ver pessoalmente no GENBA (Gerenciamento Visual).

- Tradicional: Que é o culpado?

- Lean: Porque? Porque? (5 Porquês).

- Tradicional: Planejar rapidamente e agir com calma;

- Lean: planejar com calma e agir rapidamente.

- 9. Tradicional: Experts resolvem os problemas;

- Lean: Todos juntos resolvem os problemas (KAIZEN).

Fatores limitantes às mudanças mais alegados

No contexto do trabalho temos algumas alegações: sobrecarga de trabalho, características típicas dos trabalhos, recursos de matérias e de pessoal limitados, pouca receptividade às ideias, falta de colaboração e apoio dos colegas, excesso de procedimentos e normas.

No contexto pessoal: dificuldade de relacionamento, medo e receio de se expor e de se expressar, falta de tempo para dedicar-se, problemas de saúde, dificuldades do entendimento sobre as mudanças etc.

Todos os fatores podem ser evitados com melhor treinamento e preparação para as mudanças e temos que considerar que ao se iniciar a JORNADA LEAN, as expectativas são muito grandes, porém para a satisfação dos envolvidos, os resultados obtidos desde o início, se mostram bastante positivos, criando dessa forma, ambiente de otimismo e favorável para sua implantação, entretanto, existe a possibilidade da insatisfação de alguns e, na maioria das vezes, pelo fato de a metodologia forçar algumas pessoas a saírem das suas “Zonas de Conforto” para se tornarem mais inovadoras e criativas. Isto é compreensível, porém com o passar do tempo e, principalmente devido aos bons resultados alcançados, esta resistência inicial diminui drasticamente.

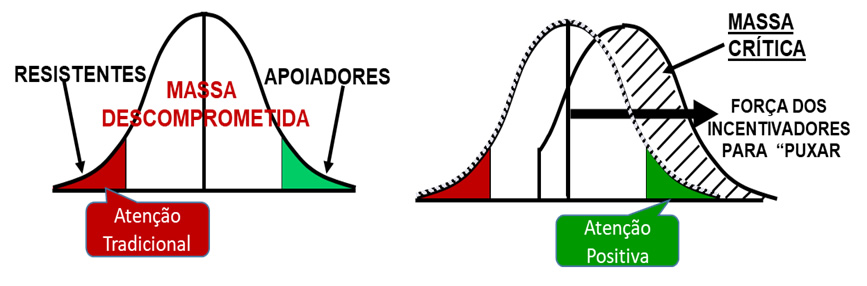

Nem todos são favoráveis às mudanças, sendo que quando as implantamos, há um percentual de apoiadores iniciais, outro número de pessoas indiferentes e um outro percentual contrário a essas mudanças. O que se faz normalmente é tentar explicar aos contrários os motivos das mudanças, suas vantagens etc.

O que nos desgasta e volta os olhares dos indiferentes para este pessoal. Muitos destes acabam concordando com os que são contrários e se juntados a eles, dificultando ainda mais as alterações previstas.

Os contrários alegam vários motivos em defesa das suas posições e, em alguns casos, demonstram falta de compreensão sobre elas e até mesmo o medo das mudanças. O que devemos fazer é incentivar os apoiadores e mostrar junto com eles as vantagens e os bons resultados devido estas mudanças.

Dessa forma a maioria dos indiferentes se juntam aos apoiadores, e as mudança se tornam positivas. Os resistentes,também com o tempo se tornam parte das mudanças.

Abaixo o empenho que devemos ter para o sucesso das mudanças:

O LÍDER LEAN

Tem que ser visionário, entusiasta, tem que participar, transmitir confiança, honrar compromissos (falar e fazer), envolvimento e comprometimento pessoal, ter senso de urgência (amanhã estará um dia atrasado), ter coragem de assumir riscos(só não erra quem nada faz), estabelecer padrões e dar o exemplo.

Trabalho (tempo diário) padrão para o Líder Lean:

- Reuniões Técnico /Administrativas – 15%

- Planejamento e Administração do Materiais – 15%

- Atividades de Melhorias – 30%

- Treinando e Ensinando – 20%

- Auditando – 15%

- Outras atividades – 05%