Já li algo que diz que o KAIZEN (mudar para melhor) é uma filosofia que tem como foco o desenvolvimento das pessoas criando “atmosfera” e cultura para a melhoria contínua, porém por se tratar de mudança cultural, não é tão fácil de ser aplicado. Não é somente “um programa ou um projeto” para melhorias dos processos e atividades, pois estas são eternas e infinitas.

Para as oportunidades serem identificadas, “enxergadas” e melhoradas, se faz necessário que se desloque para onde as atividades acontecem (GENBA em japonês), fazer várias observações das atividades reais (Genjitsu), como elas acontecem no dia a dia, conversar com as pessoas que realizam as tarefas (Genbutsu), para entender as dificuldades e criar as oportunidades de Kaizen.

É impossível identificar os desperdícios sem ir ao Genba, que deve estar sempre limpo e organizado para que as oportunidades de melhoria sejam mais facilmente identificadas, devemos ter o 5S aplicado sempre e, dessa forma, os colaboradores podem utilizar suas habilidades e oportunidades de encontrar as necessidades do Kaizen no dia a dia.

Atividades típicas do Kaizen

O foco principal é o da eliminação dos desperdícios, segurança e satisfação dos clientes. Existem várias formas de se aplicar o Kaizen, uma delas é através de grupos de trabalhos multifuncional (Time Kaizen), ou seja, com a participação de pessoal ligado diretamente na atividade (1/3), com pessoal de suporte às atividades (1/3) e outros sem vínculo com essas atividades (1/3). Este sistema é conhecido como SEMANA KAIZEN, que deve ser conduzida KPO ou consultor. Todos os Kaizens são desafiadores, sempre novadores e prazerosos.

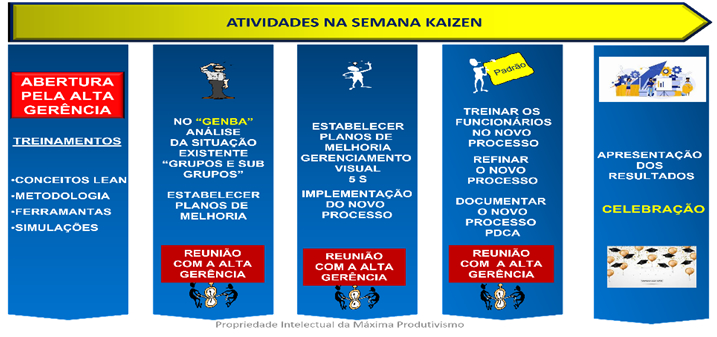

A Semana Kaizen normalmente é de 5 dias e em período integral com os componentes conforme descrito acima. Deve ter objetivos bem definidos e mensuráveis e é desenvolvida da seguinte forma: 2 ª Feira: Treinamento de Kaizen e informações sobre objetivos – Visita à área do Kaizen. Dividir os participantes em grupos com atribuições bem definidas e prazos para execução dos trabalhos.

- 3ª feira: No Genba, delimitar a área do Kaizen, analisar situação existente, estabelecer planos de melhorias e apresentar as sugestões para a Alta Gerência.

- 4ª Feira: Simular e refinar as melhorias do novo processo e fazer 5 S. Avaliar resultados e apresentar à Alta Gerência.

- 5ª Feira: Estabelecer novo processo, instruir os funcionários, operar conforme novo processo, documentar novo processo e implantar sistema de Gerenciamento Visual e Controles. A Alta Gerência deve visitar a área e conversar com os operadores sobre as alterações dos processos.

- 6ª Feira: Completar as atividades, identificar as atividades que não foram totalmente implantadas, elaborar PDCA com os responsáveis e datas para sua implantação, que serão auditados pelo KPO ou consultor. Apresentar os trabalhos do grupo à Alta Gerência e convidados. Celebração dos resultados.

As Semanas Kaizen, são definidas antecipadamente conforme decisões do Comitê de Melhoria Contínua que dá suporte à implantação do Sistema Lean com os Kaizens.

É importante que na abertura da Semana Kaizen, tenha a presença e participação da Alta Gerência e do Gerente ou responsável (gestor) da área onde será realizado. Este mostrará ao grupo Kaizen os objetivos a serem alcançados, que devem ser desafiadores, porém exequíveis. O papel deste gestor será importante ao longo do Kaizen, pois eliminará as barreiras e servirá como facilitador. No ato de encerramento do Kaizen na 6ª feira, fará a apresentação dos resultados alcançados e, para as ações que requeiram maior prazo, mostrará o PDCA.

No 1º dia, após os treinamentos, o condutor do Kaizen dividirá a grupo em vários subgrupos com tarefas bem definidas e prazos para suas realizações, que serão incluídas no JORNAL KAIZEM com os responsáveis e horários para execução. Isto se repetirá ao longo da semana Kaizen. Os componentes dos subgrupos, irão realizar suas tarefas e, se necessário, farão reuniões com outras pessoas da organização para saber as atividades que interferem no Kaizen. Se as informações não forem satisfatórias, isto representará a necessidade de Kaizen naquela área.

As reuniões de devolutivas ao final dos dias com a Alta Gerência deverão ser apresentadas pelos membros do Kaizen. O KPO ou consultor ficarão restritos a comentar a participação dos envolvidos, pois todas as explicações serão de responsabilidade dos membros do grupo, pelo fato das ideias e sugestão serem de suas propriedades e, dessa forma, uma vez implantadas, eles se sentirão responsáveis pela sua manutenção.

É importante a participação de pessoas de outras áreas não ligadas diretamente com as atividades da área do Kaizen, pois oferecendo sugestões (lógicas) em áreas onde não atuam, entendem que o que predomina é o conceito de melhoria contínua e, certamente, farão comentários favoráveis e pensarão sobre oportunidades em suas áreas de atuação. Isto é muito favorável para a mudança da cultura organizacional e futuros Kaizens em suas próprias áreas.

Os resultados alcançados deverão ser também expressos em resultados financeiros, bem como vantagens sobre qualidade, meio ambiente (ESG), segurança e aos clientes, Customer Experience (CX).

Existem tradicionalmente 2 tipos de Kaizen. O de AMPLITUDE e o de PROFUNDIDADE.

O de Amplitude é quando vamos fazer uma avaliação de um fluxo de atividades e o de Profundidade é quando temos que ir mais profundamente em algumas atividades, como no de Qualidade, TPM, SETUP, Novos Produtos, Novas Fábricas ou Processos, Inovação etc. Devem ser realizados em Kaizens específicos com participantes mais especializados.

O LEAN MANUFACTURING

O Lean Manufacturing é uma derivação do Sistema Toyota de Produção, que vem sendo utilizado com os mesmos princípios, porém considerando as diferenças culturais, Se expandiu para outras atividades como SISTEMA LEAN, além das áreas de manufatura onde foi desenvolvido, tais como nas áreas de Saúde, Jurídica, Serviços Bancários, Educação, Alimentação, Comercial, Construção Civil, Logística, Intralogística, Gestão de Fornecedores etc.

O SISTEMA LEAN pode ser considerado como um “guarda-chuva” para os processos de melhorias nas empresas, promovendo a mudança cultural para aversão ao desperdício é entendido como sendo um sistema híbrido que pode utilizar várias metodologias em seus conceitos, como Teoria das Restrições (TOC), Lean 6Sigma, PDCA, Inteligência Artificial (AI), 4.0, Business Tech etc. Permite com simplicidade avaliar e definir as oportunidades de melhorias e quais as “ferramentas” e metodologias mais adequadas para cada situação com integração aos resultados financeiros das organizações. Identifica o que é necessário, como e o que deve ser feito, utiliza o Kaizen para implantar as alterações e desenvolvimentos, ou seja, o Kaizen seria “arregaçar as mangas” e fazer. O conceito é “Onde houver um sistema com entradas e saídas dá para melhorar”.

As principais ferramentas utilizadas no Sistema Lean são “ferramentas de exploração e não ferramentas de execução”. Elas facilitam para que possamos entender melhor nossa situação atual e pensar profundamente sobre as condições seguintes. Forçam o aparecimento dos problemas, que estavam ocultos e que nos impediam de fornecer o valor correto aos clientes em tempo hábil. Dessa forma poderemos investir mais tempo e energia para evitar os desperdícios e propor as contramedidas mais eficientes e eficazes para evitá-los (ferramentas de exploração). O foco não é impor uma nova maneira de trabalhar para as pessoas, mas apenas identificar um problema e propor uma ferramenta para aprofundar e resolver com o Kaizen.

As soluções para os problemas (ferramentas de execução) devem vir dos participantes do Kaizen e das áreas de trabalho, pois estão ligadas às suas próprias atividades. Algumas novas ideias brilhantes dessas pessoas podem impulsionar a empresa. Essa é a maneira correta a simples de desenvolver “criativos inteligentes”.

As ferramentas do Sistema Lean têm também um objetivo educacional tanto para os gestores quanto

para os funcionários.

É comum confundir SINTOMA, que é a forma detectável ou perceptível de que existe PROBLEMA, que são as atividades ou funções de um processo que não estão ocorrendo dentro do necessário, porém temos que encontrar a CAUZA RAIZ, que é a fonte primária que está gerando os problemas. Para a solução devemos saber identificar estes 3 componentes – SINTOMA – PROBLEMA – CAUSA RAIZ.