A indústria 4.0 veio para ficar, porém pode demorar um pouco para sua implantação principalmente nas médias e pequenas empresas.

De forma muito simplista, conhecida como a Quarta Revolução Industrial, a Indústria 4.0 consiste na forte integração da tecnologia de informação nas operações industriais como também no contexto da cadeia de suprimentos. Propicia a criação das chamadas fábricas inteligentes, locais que têm a maioria de seus processos automatizados, entre outras vantagens.

Recursos Financeiros para os Investimentos

Mesmo com apoio dos órgãos governamentais e privados, os investimentos no Brasil serão sempre muito elevados. Os custos dos equipamentos e “robôs” são muito caros, o que não inviabiliza sua introdução, mas dificulta bastante. Infelizmente os investimentos em inovação não estão crescendo conforme necessidade. Desembolso do BNDES nos últimos anos (R$ Milhões) 2010 (1.372), 2012 (3.280), 2014 (5.946), 2015 (6.020), 2016 (3.624), 2017 até Outubro (1970).

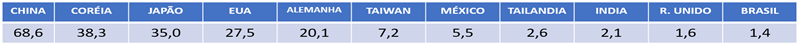

O BNDES tem planos de investimentos, através de fundos de apoio à inovação, em cerca de R$ 550 MM(Pro BK e FUNTEC), mas ainda é pouco, porém talvez as coisas mudem devido às necessidades prementes de evolução nas áreas industriais. A busca de apoio das iniciativas privadas será de suma importância. Enquanto atravessávamos a pior crise da nossa história, o resto do mundo já caminhava rumo à quarta revolução industrial, vejam a evolução das aquisições de robôs industriais em 2015 (milhares de unidades)

Isto mostra que temos muitas oportunidades ainda.

Manufatura Avançada

Atualmente, a Manufatura Avançada ainda é mais um conceito do que um padrão estabelecido, pois muitas indústrias estão adotando gradualmentemáquinas e softwares para resolver desafios e processos específicos. No Brasil, ela começa a aparecer por meio do processo de modernização de fábricas multinacionais aqui instaladas, notadamente na indústria automotiva e em ilhas de excelência do setor produtivo. A Alemanha e os Estados Unidos investem desde 2011 nos conceitos e nas aplicações práticas, mas ainda não se pode dizer que que ela está totalmente implementadaou que seus efeitos concretos já são plenamente sentidos. Indústrias gigantes globais,empresas de tecnologia, universidades e institutos de pesquisa ainda trabalham para vencerdesafios técnicos.

A velocidade de implantação dessas tecnologias depende de fatoreseconômicos e estratégicos, além da capacitação tecnológica da indústria de cada país.

No Brasil ainda nos encontramos, na grande maioria dos casos, em uma fase de transição entre a Indústria 2.0 (uso de linhas de montagem e energia elétrica) para a Indústria 3.0 (adoção da automação, robótica e programação). Estima-se que nosso país instale atualmente 1.500 robôs por ano em suas fábricas, assim sendo, seriam necessários mais de 100 anos para atingir a densidade robótica atual da Alemanha.

Apesar dessa defasagem, o Brasil pode e deve pular etapas, pois não precisamos necessariamente, passar por todo o processo de experiência e modernização fabril pelo qual os países desenvolvidos passaram nas últimas décadas.

A automação e a robotização buscam, em um primeiro desafio, eliminar a interferência do homem nos processos e nos produtos, para obter produtos com melhor qualidade eprocessos com maior produtividade e, podendo responder de forma rápida às demandas dos consumidores, o que impulsionaria acompetitividade das indústrias frente ao mercado global.

A Internet das Coisas (IoT) no segmento Industrial funciona interligando todos os dispositivos e meios relacionados ao ambiente produtivo em questão, tais como: sensores, transmissores, computadores, células de produção, sistema de planejamento produtivo, diretrizes estratégicas da indústria e fornecedores. Tudo sendo gravado e analisado em um banco de dados.

No entanto, quando temos muitas máquinas que se comunicam umas com as outras, com sensores constantemente enviando dados e pessoas conectadas o tempo todo, é inevitável o surgimento de uma imensa quantidade de dados. Nesse caso, o papel do Big Data é armazenar as informações, analisar padrões e fazer o uso produtivo desses dados.

Big Data refere-se a um grande conjunto de dados armazenados, geralmente não estruturados, que necessitam de algum tipo de inteligência (pesquisa de dados/processo, capaz de explorar grandes quantidades de dados à procura de padrões consistentes) para poder extrair informações relevantes para o controle dos processos produtivos. Isso porque os dados só fazem sentido se forem devidamente obtidos e correlacionados. Nesse modelo, a Tecnologia da Informação também é parte integral desse processo, pois decisões podem ser tomadas de forma automática e autônoma, a partir do uso do conjunto de dados armazenados.

Estratégia de Implantação

Os recursos financeiros são sempre escasso e devem ser muito considerados. Para o sucesso da implantação do sistema 4.0 se torna necessário desenvolver PLANEJAMENTO ESTRATÉGICO utilizando o BUSINESS MODEL CANVAS para sua implantação da forma mais assertiva possível. Não se deve ir “robotizando” a produção sem um foco mais específico.

É de suma importância que se realize trabalhos prévios para eliminação dos gargalos produtivos, da sincronização das capacidades dos equipamentos, do novo layout, da forma de se realizar sistema de manutenção nos equipamentos, do abastecimento dos componentes no conceito Just In Time com qualidade e principalmente no treinamento e capacitação do pessoal envolvido.

É necessário se reduzir as atividades que não agregam valor e dos desperdícios, caso contrário automatizaremos processos sem valor agregado ao cliente final e que serão incluídos no custo dos produtos. Deve-se utilizar os princípios do Sistema Lean e implantar em várias etapas com prazos pré-definidos, ou seja, não querer “fazer tudo de uma vez” e aprender com as dificuldades e com os erros.

Para que não se cometa muitos erros é recomendado o apoio de consultoria externa especializada nos assuntos tratados.

Atenção especial para os treinamentos e capacitação do pessoal envolvido, pois devido ao salto tecnológico a ser introduzido, nem todos terão condições de entender e acompanhar a evolução do novo sistema.