A Indústria 4.0 ou a 4ª Revolução Industrial engloba algumas tecnologias para automação e troca de dados, utilizando por exemplo: Sistemas Ciber-Físicos, Análise de Big Data, Computação de Alta Performance, Comunicação Máquina para Máquina (M2M), Inteligência Artificial, Internet da Coisas (IoT), Internet Industrial das Coisas (IIoT), Manufatura Aditiva (Impressão 3D), Robótica, Monitoramento Remoto de Produção, Realidade Aumentada, Sensores Inteligentes, Simulações Virtuais etc e com auxílio de elevados sistemas de processamentos de TI. (Fonte: Industry 4.0, challenges and solutions for digital transformation and use of experimental technologies – Deloitte).

As tecnologias citadas são apaixonantes, de tirar o folego e gostamos muito de falar sobre elas, porém, para sua implantação temos que nos questionar se estamos preparados para esse salto tecnológico tão importante.

- Sabemos o que queremos?

- Desenvolvemos o Planejamento Estratégico com Business Model Canvas?

- Temos recursos tecnológicos e financeiros para o projeto?

- Nosso pessoal está preparado e treinado (capacitado)?

- O sistema organizacional da empresa está voltado para o 4.0?

- O Layout, sistema de abastecimento (intralogística) e o fluxo de produção são contínuos sem falta de materiais e com materiais com qualidade?

- A sincronização dos equipamentos está correta e equilibradas (existem Gargalos)?

- Temos programas de Manutenção eficientes?

- Sabemos a situação tecnológica dos nossos equipamentos atuais?

- Quais os sistemas de gerenciamento visual teremos que utilizar?

Estas são algumas das perguntas que temos que responder ante de iniciar a Jornada 4.0.

O SISTEMA LEAN MANUFACTURING responde a várias destas questões

O foco inicial do Sistema Lean é o de produzir e entregar os produtos ao cliente final no prazo em que foi solicitado, na quantidade correta, com menor custo e com qualidade que supere suas expectativas. É lastreado em 2 colunas que sustentam o sistema, que são Just in Time e Jidoka com base na Produção Nivelada, respeito ao Ser Humano e ao Meio Ambiente.

São utilizados pelo menos cinco princípios que, sendo bem aplicados, colaboram para que as empresas otimizem os seus processos internos, garantam a qualidade, redução dos custos e do tempo.

- Valor: é o que está atrelado à percepção do cliente – o consumidor final é sempre o mais importante. Assim, uma empresa que deseja prosperar deve saber exatamente o que espera o seu cliente;

- Fluxo de valor: após a identificação do que é valor e de acordo com as expectativas do consumidor final, é preciso identificar as etapas que geram o referido valor a um produto ou serviço. Dessa forma, eliminamos o que não agrega valor ou desperdícios;

- Fluxo contínuo: a realização de atividades deve ser ininterrupta. Na prática, isso significa que o cliente deve ser atendido de maneira cada vez mais ágil, por meio da redução de etapas desnecessárias e da união de forças para que uma determinada meta seja atingida.

- Produção puxada: nada é feito sem motivo. Assim, fazemos apenas o que o cliente deseja e não perdemos tempo com o que será descartado, não desperdiçamos recursos e entregamos um trabalho de excelência, focado no que realmente importa;

- Perfeição: por fim, dedicar-se ao desenvolvimento contínuo, sempre na tentativa de otimizar processos e criar profissionais capazes de fazer mais com menos recursos e em menos tempo.

Tem como regra principal agregar valor ao cliente final e aversão ao desperdício em todas as fases do processo, desde a entrada de um pedido até sua entrega e do recebimento do pagamento, considerando as atividades de pós venda como fundamentais.

Prevê otimizar a sequência Fornecedor – Fábrica –Cliente de tal forma que seja vantajoso para todos.

O que devemos evitar antes do 4.0

Vamos nos concentra, neste momento, no que chamamos de Desperdícios, pois o sistema foca na aversão ao desperdício.

Separamos Desperdício de Perda para maior compreensão, dando como exemplo a situação de uma Caixa D’água com Água.

O Ativo é a Caixa D’água e Insumo é a Água.

PERDA

Privação de alguma coisa que possuía, é o que perdemos nos processos – É problema de gestão dos ativos. No caso da Caixa D’água é o vazamento de água, cuja solução é eliminar o vazamento.

DESPERDÍCIO

Falta de aproveitamento dos recursos – Esbanjamento. É problema de gestão do fluxo dos materiais / informações. No caso é o transbordamento de água, cuja solução é colocar uma boia.

Exemplo:Redução da disponibilidade de alimentos antes de chegar ao consumidor é PERDA, o DESPERDÍCO se dá no final da cadeia alimentícia.

SINTOMAS DIFERENTES REQUEREM “REMÉDIOS DIFERENTES.” O QUE NÃO AGREGA VALOR É DESPERDÍCIO E TEM QUE SER ELIMINADO.

DESPERDÍCIOS NÃO AGREGAM VALOR, DESTROEM VANTAGENS COMPETITIVAS, NÃO TRAZEM BENEFÍCIOS E, SE NÃO ATACADOS, TENDEM A CRESCER.

Vamos ver quais os maiores desperdícios na manufatura e que devemos evitar antes do 4.0

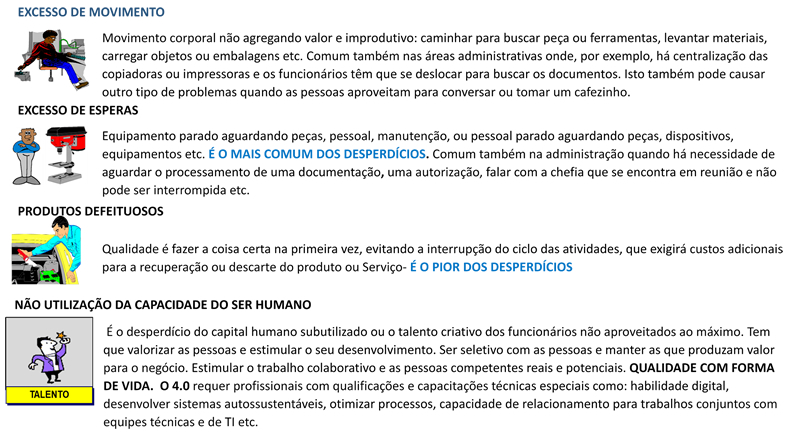

Sistemas de Gerenciamento Visual na produção

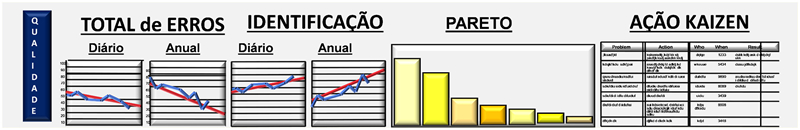

Devemos também focar nos Sistemas de Gerenciamento Visual identificando as informações mais importantes que devem ser divulgadas. O excesso de informações confundem.

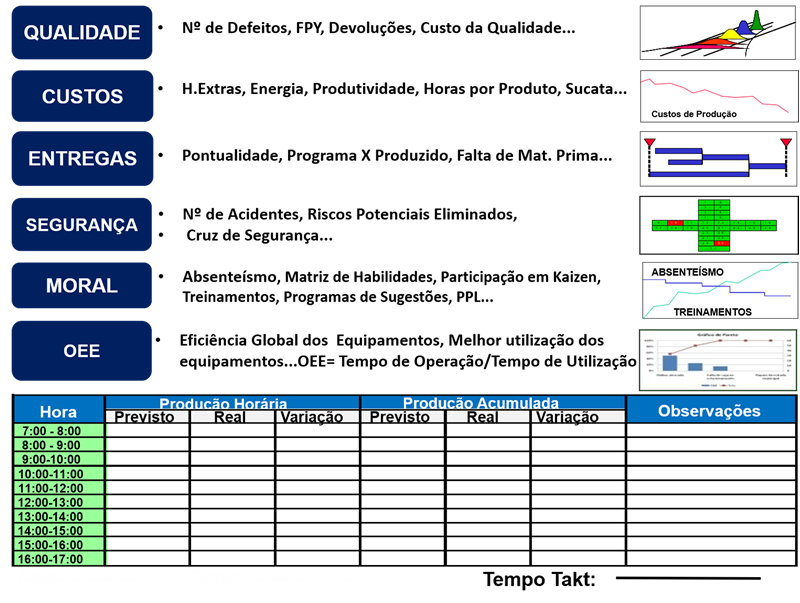

Todos os indicadores são muito importantes, mas destaco que para o melhor controle de utilização das máquinas e equipamentos, o indicador OEE é bastante eficiente, pois foca na melhor utilização dos ativos. Para um processo de montagem o Acompanhamento Horário de Produção com base no Tempo Takt é recomendado, pois acompanha a evolução horária de produção e suas eventuais dificuldades com os motivos e causas destacados na coluna Observação.

Forma de acompanhamento da evolução das observações e dos controles de ações corretivas:

Com as informações e ações de correção necessárias implementadas teremos possibilidade de reduzir os desperdícios antes da introdução do Sistema de Manufatura 4.0.

Essas informações são necessárias para uma maior e melhor gestão dos sistemas produtivos e poder ser mais facilmente obtidos através dos sistemas de TI, mas grupos de trabalhos multifuncional focados na eliminação dos desvios é fundamental.

Com a introdução do Sistema 4.0, os próprios equipamentos se auto gerenciam e fornecem relatórios gerenciais online e com todos os detalhes.

Independentemente de que sistema a ser utilizado, a VISITA ao GENBA é fundamental.

Sucesso no início da JORNADA 4.0.