Existem empresas que utilizam algumas das ferramentas do Sistema Lean Manufacturing, mas não alcançam os resultados esperados. Como sabemos o Sistema Lean Manufacturing tem início, mas não tem fim, isso é melhoria contínua.

No Sistema Lean Manufacturing um dos passos iniciais é a utilização de uma ferramenta conhecida como 5S

Ela promove organização e limpeza nas áreas onde é realizada, dando ênfase à formação de grupos de trabalho que é fundamental para o Sistema Lean Manufacturing.

Além do 5S, para o início da Jornada Lean Manufacturing devemos desenvolver o Mapeamento do Fluxo de Valor de toda a cadeia dos negócios da empresa.

Onde houver um produto ou serviço à um cliente existe um “Fluxo de Valor”, o desafio é identificá-lo.

Existem pelo menos 3 tipos de Fluxo de Valor

- Da Matéria Prima até o Cliente – Fluxo de Valor da Manufatura;

- Do desenvolvimento do conceito até o Lançamento – Fluxo de Valor de Engenharia;

- Do Pedido ao Recebimento do Pagamento do Pedido e Pós Venda – Fluxo de Valor Administrativo.

Nas empresas industriais algumas vezes temos dificuldades de seguir o Fluxo de Valor da Manufatura, pois os produtos podem não seguir um processo contínuo e são produzidos em lotes devido à disposição do layout dos equipamentos ou na carga e capacidade destes equipamentos, fazendo os materiais ficarem zanzando pela fábrica causando grandes desperdícios e gerando custos adicionais.

Devemos nesses casos desenvolver a PADRONIZAÇÃO DA SEQUÊNCIA DAS OPERAÇÕES, que se resume em ordenar as atividades segundo uma sequência lógica e cronológica.

Quando desenvolvemos o Fluxo de Valor da Manufatura e identificando e reduzindo grande parte dos desperdícios as empresas se tornam mais ágeis. Erroneamente em algumas empresas os processos de redução dos desperdícios podem parar por aí.

Porém, existem ainda muitas outras oportunidades que acabam não sendo identificadas, analisadas e reduzidas. O correto é continuar buscando estas novas oportunidades

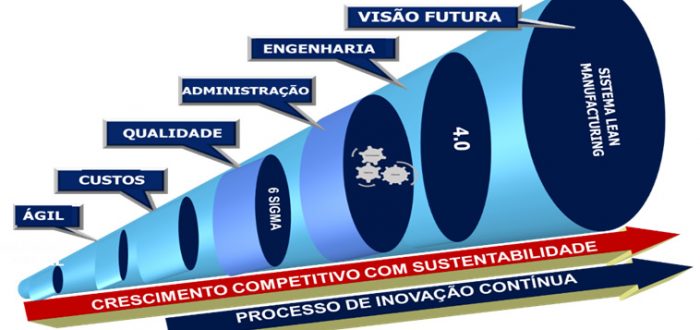

Os 5 Estágio evolutivos para a implantação do Sistema Lean Manufacturing

- O 1º Estágio Evolutivo para o Sistema Lean Manufacturing é se tornar ÁGIL, entregando os pedidos ou serviços na data e na quantidade que o cliente solicitou, porém pode estar sendo obrigada a ter excesso custos devido a estoques, horas extras, problemas de qualidade, retrabalhos, consumo excessivo doa materiais auxiliares de produção etc.

- No 2º Estágio Evolutivo para o Sistema Lean Manufacturing, além de melhorar nas entregas as empresas se dedicam mais fortemente na redução dos custos, eliminando a maioria das despesas desnecessárias.

- No 3º Estágio Evolutivo para o Sistema Lean Manufacturing, a importância na redução dos Custos da Qualidade se torna mais visível e muitas das ferramentas de Melhoria da Qualidade são utilizadas, como: MASP, FEMEA etc. e, eventualmente, até o 6SIGMA. O retorno é muito expressivo.

- No 4º Estágio Evolutivo para o Sistema Lean Manufacturing, o foco fica voltado para Mudança Cultural na empresa para Melhoria Contínua. Nesta fase e iniciam-se as evoluções mais significativas nos Fluxos de Valor Administrativos.Nas áreas de PCPM, suprimentos, custos, contas a receber e a pagar, RH, logística, vendas e pós vendas etc. Promovendo maior integração no sistema Fornecedor – Fábrica – Cliente.

- No 5º Estágio Evolutivo para o Sistema Lean Manufacturing, os esforços se voltam para o Fluxo de Valor de Engenharia, com novos conceitos de manufatura (INDÚSTRIA 4.0), os novos produtos desenvolvidos e lançados com foco no mercado e novas tecnologias.

Conclusão da Implementação do Sistema Lean Manufacturing

Dessa forma O Crescimento Competitivo com Sustentabilidade dá segurança para a manutenção do SISTEMA LEAN MANUFACTURING e dos PROCESSOS DE INOVAÇÃO CONTÍNUA.