JUST IN TIME (JIT) é produzir na quantidade e no prazo requerido pelo cliente, utilizando mínimo de espaço, equipamentos, materiais e pessoal, com o menor custo e com qualidade que supere as expectativas do cliente.

É um sistema de administração da produção e de processos administrativos que determina que nada deve ser realizado, transferido ou comprado antes da hora certa. Vem do inglês, que tem o significado de “na hora certa” ou “momento certo”.

No caso de produção sob demanda, que possibilita que os produtos cheguem ao local de utilização somente no momento exato em que forem necessários, os produtos somente são fabricados ou disponíveis e entregues a tempo de serem utilizados, reduzindo sensivelmente os estoques de produtos em processo de fabricação, das matéria primas e dos produtos acabados.

Para que isto aconteça os estoques de matérias-primas ou produtos comprados devem ser o mínimo e suficientes para poucas horas de produção. Isto obriga que os fornecedores estejam preparados e capacitados, com qualidade assegurada para entregas em pequenos lotes e na frequência desejada.

É necessário muita agilidade e controles nos processos produtivos e administrativos nas empresas. Significa responder de imediato ao cliente, permitindo melhor utilização dos equipamentos, da área ocupada e do pessoal, eliminando as causas que eventualmente possam atrapalhara produção, melhorando a produtividade e qualidade com menores custos e redução dos estoques dos produtos acabados. Facilita o processo de PRODUÇÃO PUXADA, conforme solicitação dos clientes e em FLUXO CONTÍNUO sem interrupções na produção, dentro de um ritmo adequado dos trabalhos.

Este processo deve ser considerado como um Sistema de Sincronização “Cliente – Fabricação- Fornecedor” e ser empregado para trazer benefícios para toda a cadeia de valor e não somente para uma das partes.

Como Reduzir os Custos com o Just in Time

O excesso de estoque é um dos grandes desperdícios nas empresas, conforme nosso artigo “Os 7 desperdícios no Sistema Lean”.

É sabido que grande parte dos custos estão vinculados aos estoques e podem ser:

- Estoque das Matéria Primas;

- Estoque dos Materiais em Processo de Fabricação;

- Estoques dos Produtos Acabados.

Tendo um bom sistema de informações junto aos fornecedores, se consegue promover parte do Sistema Just In Time e, para tanto,devemos prove-los de informações antecipadas, sobre as quantidades dos materiais que necessitaremos em nosso sistema produtivo, com datas previamente definidas, quantidades a serem fornecidas, tipos de embalagens, quantidade de materiais por embalagens e locais para serem entregues etc.

A “ferramenta “ideal para este processo é a inclusão do Sistema Kanban entre fábrica e fornecedores. Ver artigo “Abastecimento de Produção pelo Sistema Lean”

Os estoques de produtos acabados devem ser os menores possíveis, mas de modo a garantir aos clientes as entregas num processo Just in Time, ou seja, dentro dos requisitos dos clientes.

Torna-se necessário que,da mesma forma, tenhamos um programa de entregas por clientes mais bem definidos. A comunicação entre as partes é de fundamental importância.

Para garantir as entregas conforme solicitado, os estoques estratégicos dos produtos acabados deverão ser muito bem planejados para evitar falta ou excesso. A definição desses estoques tem que levar em conta que os produtos acabados são os que têm o maior custo, pois incluem todos os custos das matérias primas, recursos produtivos e administrativos. Novamente o Sistema Kanban pode ser utilizado.

Uma grande preocupação na definição desses estoques está na possibilidade dasfortese imprevistas variaçõesnas demandas pelos clientes, causando excesso ou falta de produtos acabados

No caso de excesso de estoques dos produtos acabados e sem visibilidade de venda conforme o previsto, podemos minimizar estes custos, se possível, através de vendas a preços menores no mercado, ou seja, “liquidação dos estoques”. Esta prática é utilizada por vários setores empresariais.

No caso dos excessos dos estoques das matérias primas, devido a repentinas quedas das vendas, pode-se considerar a possibilidade de realizar sua venda ao mercado, com pequeno deságio, o que reduziria os prejuízos.

A situação mais crítica ocorre com os materiais em processo, pois como já passaram por alguma operação de fabricação, não são nem matéria prima e nem produto acabado, o que determinará muita criatividade para sua utilização e redução dos desperdícios e dos custos.

Um processo Just in Time, quando bem dimensionado e praticado, leva em consideração a menor quantidade possível dos materiais em processo e, para melhor controlar e operar, se utiliza em sua grande maioria o Sistema Kanban para a produção e movimentação dos produtos.

Para um Just in Time interno bem conduzido, devemos ter os processos produtivos sob controle, garantindo a qualidade e quantidades conforme programados.

Para que isso aconteça, programas como Manutenção Produtiva Total (MPT), Poka Yoke (Qualidade Total), Setups Rápidos (SMED), Gerenciamento e Controles Visuais, conforme artigo “A Importância do Gerenciamento Visual”, com farto treinamento aos envolvidos e Capacitação das Lideranças, vide artigo “Treinamento para Lideres Lean”, devem ser implantados.

Todas as ações devem ser conduzidas para evitar o surgimento dos problemas através de um sistema preventivo de anomalias e não somente para correção das anormalidades.

Estas são as premissas do Sistema Lean de Manufatura, artigo “O que podemos entender por Sistema Lean”, onde o Just in Time é um dos pilares da sua sustentação mostra sua importância.

Acompanhar a Variação dos Pedidos de Vendas

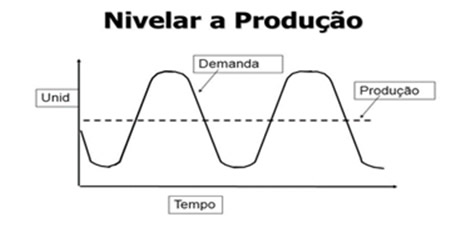

Os pedidos das áreas comerciais, dependem das demandas do mercado e podem não ser iguais mensalmente e com variações, às vezes, significativas, tanto em quantidade, quanto nos prazos. Para garantir entregas conforme os pedidos, deve-se estabelecer sistema de Planejamento e Controle da Produção e dos Materiais que minimize as variações dos estoques e dos níveis de produção.

Será necessário o desenvolvimento das atividades de fabricação e dos estoques que não onerem os custos com relação às variações dos estoques. A agilidade na variação dos produtos fabricados é essencial para boa administração dos custos, portanto, redução dos tempos de Setup e eliminação das “paradas de produção não previstas” é essencial.

Novamente temos que considerar as “ferramentas” do Sistema Lean como solução para os problemas. A definição dos estoques estratégicos, tanto das matérias primas quanto os dos produtos acabados se tornam fundamentais para evitar as variações repentinas nos níveis de produção para proporcionar melhor cadenciamento na fabricação e atendimento ao cliente.

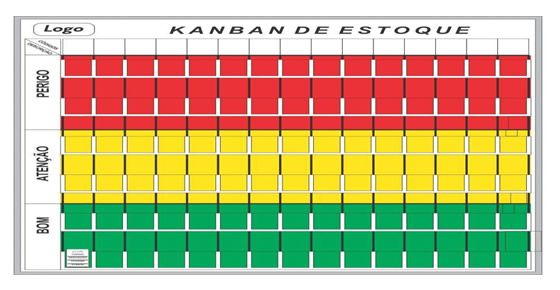

O Sistema Kanban

é um sistema de informação visual que auxilia na estabilização dos níveis de produção e dos estoques, por acionar o suprimento ou a remoção de materiais ou das embalagens na cadeia produtiva conforme o necessário, evitando os excessos e as faltas dos materiais. É um sistema Cliente/ Fornecedor. (Quem precisa vai buscar) e é baseado na necessidade do cliente fortalecendo o sistema de produção puxada.

Podem ser:

- Kanban de Produção;

- Kanban de Movimentação;

- Kanban de Exceção.

A utilização do Kanban facilita o conceito JUST IN TIME com “PRODUÇÃO PUXADA”, evitando falta ou superprodução. Deve ser revisado a cada alteração significativa da demanda, para mais ou para menos. É utilizado para Controle de Produção e de Reposição dos Estoques. NÃO é ESTOQUE ZERO, é BALANCEAMENTO DOS ESTOQUES.

Facilita o gerenciamento visual, tem funcionamento lógico e o Lead- Time controlado, evidencia os problemas de qualidade, é sistema de baixo custo de implantação e altamente estável, de auto controle, eliminando a emissão e controle dos documentos, porém é perigoso se mal calculado e demonstra fragilidade no caso de não disciplina.

A Redução dos Custos no Just in Time

SE DÁ QUANDO TODAS AS PARTES NA CADEIA

CLIENTE – FÁBRICA – FORNECEDOR

SÃO BENEFICIADAS